Продукты

Перфорированная стальная полоса ПЭ труба Для водоснабжения

Приложение

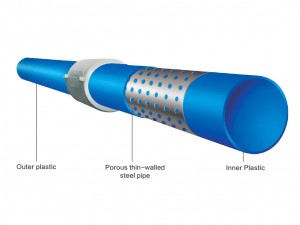

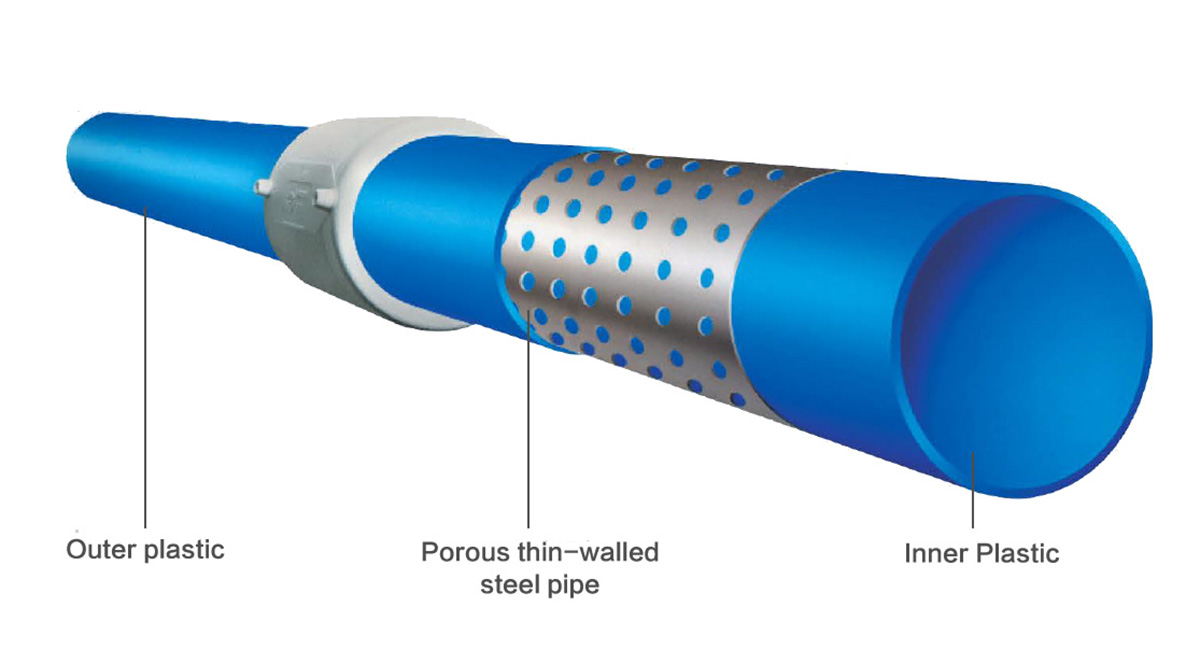

Перфорированная стальная полосовая полиэтиленовая композитная труба изготавливается из холоднокатаной полосовой стали и термопластов в качестве сырья, а в качестве армирования используются пористые тонкостенные стальные трубы, сформированные аргонодуговой стыковой сваркой или плазменной спиральной сваркой. Внешний и внутренний слои представляют собой двусторонний композитный термопласт. Новый тип композитной напорной трубы. Поскольку пористая тонкостенная стальная труба армирована непрерывным термопластом, эта композитная труба не только преодолевает соответствующие недостатки стальных и пластиковых труб, но также обладает жесткостью стальных труб и устойчивостью к коррозии. устойчивость пластиковых труб. Это решение для нефтяной и химической промышленности. Это крайне необходимый трубопровод из жестких труб большого и среднего диаметра в фармацевтической, пищевой, горнодобывающей, газовой и других областях. Это также революционное технологическое достижение для решения магистральных трубопроводов строительства и городского водоснабжения. Это новый тип композитного трубопровода в XXI веке.stвек.

Функции

Высокая прочность и низкое линейное расширение.

За счет усиления стального каркаса пластиковая композитная труба с перфорированной стальной лентой имеет более высокую прочность, высокую жесткость и ударопрочность, чем пластиковая труба. В то же время сдерживающий эффект стальной рамы также приводит к тому, что пластиковая композитная труба с перфорированной стальной лентой имеет низкую линию, аналогичную линии стальной трубы. Коэффициент расширения и сопротивление герметизации.

Устойчивость к коррозии и износу.

Полиэтилен высокой плотности, выбранный для изготовления пластиковых композитных труб из перфорированной стальной ленты, представляет собой кристаллический неполярный полимерный материал со стабильными химическими свойствами, устойчивостью к большинству кислот, щелочных солей и органических сред, а также к электрохимической коррозии. Производительность шлифования в 5 раз выше, чем у стальных труб.

Технические параметры

В этом продукте используется специальная полиэтиленовая смола, а его физические и механические свойства соответствуют стандарту Министерства строительства CJ/T181-2003 и стандарту химической промышленности HG/T3706-2014.

| Размер спецификации, отклонение и номинальное давление: соответствуют требованиям стандарта Министерства строительства CJ/T181-2003. | |||||

| Номинальный наружный диаметр и отклонение | Номинальная толщина стенки и отклонение | Из округлости | Номинальное давление | Минимальное значение S | Длина и отклонение |

| Ду (мм) | En(мм) | Mm | МПа | Mm | mm |

| 50+0,5 0 | 4,0+0,5 9 | 1.0 | 2.0 | 1,5 | 6000+20 0 9000+20 0 12000+20 0 |

| 60+0,6 0 | 4,5+0,6 0 | 1,26 | 2.0 | 1,5 | |

| 75+0,7 0 | 5,0+0,7 0 | 1,5 | 2.0 | 1,5 | |

| 90+0,9 0 | 5,5+0,8 0 | 1,8 | 2.0 | 1,5 | |

| 110+1,0 0 | 6,0+0,9 0 | 2.2 | 2.0 | 1,5 | |

| 140+1,1 0 | 8,0+1,0 0 | 2,8 | 1,6 | 2,5 | |

| 160+1,2 0 | 10,0+1,1 0 | 3.2 | 1,6 | 2,5 | |

| 200+1,3 0 | 11,0+1,2 0 | 4.0 | 1,6 | 2,5 | |

| 225+1,4 0 | 11,5+2,4 0 | 4,5 | 1,6 | 2,5 | |

| 250+1,4 0 | 12,0+1,3 0 | 5.0 | 1,6 | 3,5 | |

| 280+1,5 0 | 12,5+2,6 0 | 5,6 | 1,6 | 3,5 | |

| 315+1,6 0 | 13,0+1,4 0 | 6.3 | 1,25 | 3,5 | |

| 355+1,6 0 | 14,0+2,8 0 | 7.1 | 1,25 | 3,5 | |

| 400+1,6 0 | 15,0+1,5 0 | 8.0 | 1,25 | 3,5 | |

| 500+1,7 0 | 16,0+1,6 0 | 10,0 | 1.0 | 4.0 | |

| 630+1,8 0 | 17,0+1,7 0 | 12.3 | 1.0 | 4.0 | |

| Примечание. Номинальное давление композитной трубы — это максимальное давление, допускаемое для транспортировки по трубе воды при температуре 20°С. Если температура изменяется, рабочее давление должно быть скорректировано в соответствии с коэффициентом температурного давления различных материалов. Значение S: расстояние от наружного диаметра арматуры до внешней поверхности трубы. | |||||

| Требования к физико-механическим характеристикам | ||

| Проект | Производительность | |

| Кольцевая жесткость, КН/м2 | >8 | |

| Плоский тест | Не сломан | |

| Продольная усадка (100°С, выдержка 1ч) | <0,3% | |

| Гидравлическое испытание | Температура: 20°С; Время: 1 час; Номинальное давление x2 | Не сломан |

| Температура: 80°С; Время: 165 часов; Давление: Номинальное давление x2x0,71 (коэффициент понижения) | ||

| Испытание на разрывное давление | Температура: 20°С, разрывное давление ≥ номинального давления x3,0. | Взрывные работы |

| Время индукции окисления (200°С), мин | ≥20 | |

| *Устойчивость к атмосферным воздействиям* Совокупная приемка труб≥3,5 Дж/м2 После старения энергии | Гидравлическое испытание, условия эксперимента такие же, как в пункте 3 данной таблицы. | Не сломан |

| Испытание на разрывное давление, условия испытания такие же, как в пункте 4 данной таблицы. | Не взрыв | |

| Время индукции окисления (200°С), мин | ≥10 | |

*Только для синей композитной трубы*